Ausgangssituation & Herausforderung

Ein führender deutscher Automobilhersteller stand vor besonderen Herausforderungen in der Schweißfertigung von Panzerfahrzeugkomponenten. Die extrem schweren Türen (über 200 kg) mussten nach der Lackierung präzise und beschädigungsfrei wieder positioniert werden – ein Prozess, der bislang mit erheblichem Aufwand verbunden war. Zudem war der Aufbau der Fertigungszelle in einer bestehenden Halle vorgesehen, deren Bodenlastgrenzen eine konventionelle Umsetzung nicht zuließen.

Unsere Lösung

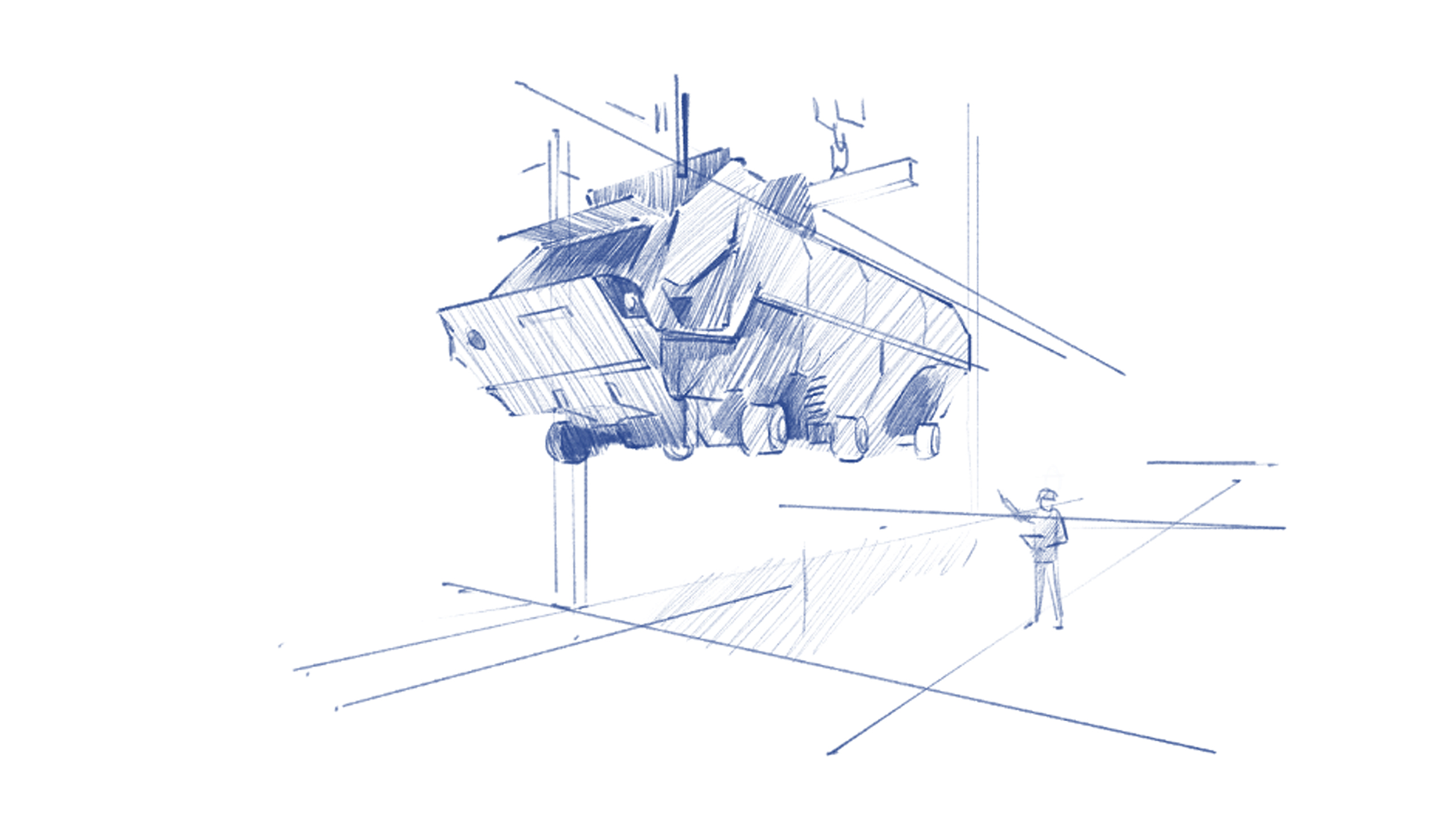

Wir entwickelten eine individuell angepasste Lösung zur Kombination von TV- und TH-Manipulatoren, mit der sich die massiven Türen sicher und effizient handhaben ließen. Gleichzeitig gestalteten wir in enger Abstimmung mit einem Statikbüro ein Bodenkonzept mit großflächigen Stahlplatten, das die Kräfte optimal verteilte und den Aufbau der Anlage in der Altbauhalle überhaupt erst ermöglichte. Der Schweißprozess am „Protection Core“ wurde durch präzise Offline-Programmierung und virtuelle Absicherung optimal vorbereitet.

Ergebnis & Kundennutzen

Die sichere und beschädigungsfreie Montage der über 200 kg schweren Bauteile konnte zuverlässig umgesetzt werden – trotz räumlicher Einschränkungen. Durch die Kombination aus technischer Expertise, pragmatischem Engineering und enger Zusammenarbeit mit dem Kunden und Partnern realisierten wir ein extrem komplexes Projekt mit hoher Effizienz und schufen eine stabile und zukunftssichere Fertigungslösung für den hochsensiblen Bereich der gepanzerten Fahrzeugkomponenten.